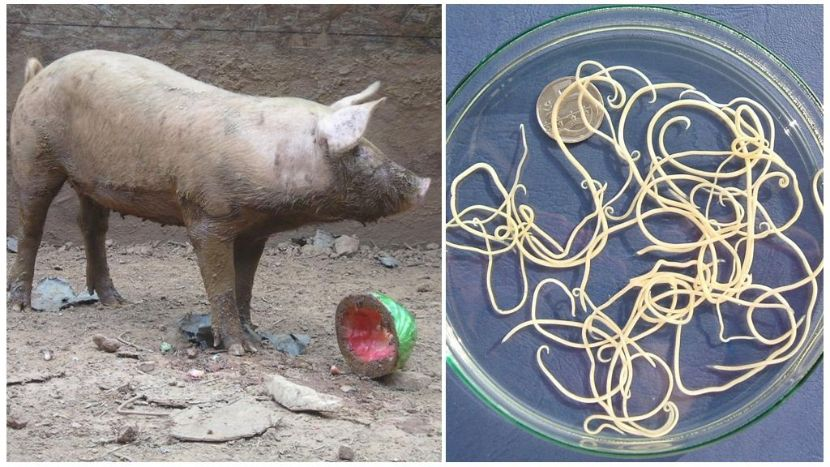

Гельмінтіаз або глистові зараження є одним з найпоширеніших захворювань у свиней. Це серйозна проблема, яка може призвести до значних втрат виробництва та погіршення якості свинини. Гельмінтіаз спричиняє шкоду за рахунок виснаження організму поросяти, погіршення травлення та забруднення м’яса.

Для правильної діагностики гельмінтіазу у свиней, необхідно використовувати найсучасніші методи. Одним з найефективніших та доступних методів є використання фекальних досліджень. Цей метод полягає в аналізі випорожнень свиней на наявність глистів та їх яєць. Для цього збираються зразки випорожнень, які потім досліджуються в лабораторії.

При регулярному проведенні фекальних досліджень можна визначити наявність глистів у поросят навіть на ранніх стадіях зараження. Це дозволить своєчасно прийняти заходи для подолання гельмінтіазу та попередити поширення захворювання.

Іншим методом діагностики гельмінтіазу у поросят є використання крові для виявлення антитіл до гельмінтів. Цей метод дозволяє виявити наявність захворювання навіть у випадках, коли глисти немають видимих проявів у випорожненнях. Зняття крові здійснюється шляхом проколу веноцентезного або венепункційного доступу. Отриману кров досліджують на наявність антитіл до гельмінтів.

Визначення наявності глистів у поросят

Зміст:

У свиней гельмінтіаз може призводити до значних економічних втрат, ослаблювати їх здоров’я та знижувати ріст поросят. Тому важливо вчасно визначати наявність глистів у поросят для уникнення подальших проблем.

Найкращі методи діагностики гельмінтіазу у свиней включають:

- Візуальний огляд: При візуальному огляді слід звернути увагу на зміни в поведінці та зовнішньому вигляді поросят. Симптоми гельмінтіазу можуть включати погіршення апетиту, слабкість, запалення та нагромадження слизу в очах і нісних ходиках, а також загальну зневодненість і втому.

- Фекальний аналіз: Для детальнішого визначення наявності глистів необхідно взяти пробу фекалій поросят і провести лабораторний аналіз. Цей метод дозволяє виявити яйця гельмінтів та інші ознаки інфекції.

- Імуноензимний аналіз (ELISA): Цей метод діагностики використовується для виявлення антитіл, які свині виробляють у відповідь на гельмінтів. Вимагається забір крові з поросят і проведення спеціального лабораторного аналізу.

- Препаративна діагностика: Для визначення наявності глистів можна також застосувати спеціальні препарати, які знищують гельмінтів або призводять до їхньої згибелі. Після цього необхідно ретельно дослідити кал поросят на присутність паразитів.

Застосування різних методів діагностики гельмінтіазу у свиней дозволить вчасно виявити наявність глистів та швидко прийняти необхідні заходи для лікування та профілактики цієї хвороби.

Надзвичайно ефективні методи діагностики гельмінтіазу у свиней

Гельмінтіаз – це широко поширена проблема у свиней, що створює значні економічні втрати для господарств. Для боротьби з гельмінтіазом необхідна швидка та точна діагностика. На щастя, існують надзвичайно ефективні методи діагностики даного захворювання.

Одним з найпоширеніших методів діагностики є мікроскопічний аналіз фекалій свині. Для цього необхідно зібрати зразок фекалій та ретельно дослідити його під мікроскопом. За допомогою мікроскопу можна виявити наявність яєць глистів у фекаліях тварини. Цей метод є недорогим та досить простим у використанні, але не є 100% ефективним, оскільки яйця можуть бути недостатньо матеріалу для виявлення.

Іншим ефективним методом діагностики є імуноензимний аналіз крові свині. Для цього необхідно взяти кров з вени та здати її на аналіз до лабораторії. При використанні цього методу виявляються антитіла до паразитів у крові тварини. Цей метод є достатньо ефективним, проте може бути дорогим та часозатратним.

Також можна використовувати метод серологічних реакцій для діагностики гельмінтіазу у свиней. За допомогою цього методу виявляються антитіла до паразитів у крові тварини. Результати такого аналізу можуть бути отримані протягом декількох годин.

Нарешті, при виявленні великого числа глистів у тварини можна використовувати метод гельмінтологічного розтину. Для цього необхідно зробити розтин тонкого шару фекалій на підставці та розглянути його під мікроскопом. Цей метод дозволяє точно визначити чисельність паразитів у фекаліях свині.

Таким чином, виявлення гельмінтіазу у свиней є дуже важливим завданням для господарств. Існують різноманітні ефективні методи діагностики, які дозволяють точно та швидко виявити наявність глистів у тварини, що сприяє ефективній боротьбі з цією проблемою.

Поросята: як встановити наявність глистів

Гельмінтіази у свиней, або інакше глистинні захворювання, є серйозною проблемою для свиноводів. Глисти можуть призводити до погіршення апетиту, зневоднення, збільшення ваги, значного падіння продуктивності та втрати карбованців.

Одужання хворих тварин важке і тривале, тому важливо вчасно виявляти наявність гельмінтів і проводити профілактику. Для цього існують спеціальні методи діагностики гельмінтіазу у поросят.

Методи діагностики гельмінтіазу у свиней:

- Візуальний огляд – базовий метод, який полягає у виконанні зовнішнього огляду тварини. За допомогою цього методу важко встановити точну наявність глистів, але можна помітити певні симптоми – зневоднення, запаморочення, загуба ваги тощо.

- Метод калового аналізу – цей метод передбачає дослідження калових мас на наявність яєць глистів. Для цього необхідно збирати калові проби з різних вікових груп поросят та відправляти їх у ветеринарну лабораторію для аналізу.

- Серологічні методи – цей метод полягає у виявленні антитіл до гельмінтів у крові тварини за допомогою спеціальних тестів. Цей метод дозволяє визначити наявність певних видів гельмінтів, але не дає інформації про інші види паразитів.

- Некропсія – цей метод є найінформативнішим, але й найбільш травматичним для тварини. Він передбачає відкриття тіла померлої свині і вивчення органів та кишечника для виявлення наявності гельмінтів.

Важливо правильно визначити метод діагностики гельмінтіазу у поросят для ефективного лікування та профілактики. Бажано проводити діагностику регулярно та пам’ятати про профілактичні заходи для запобігання захворюванню тварин.

Найкращі способи визначення гельмінтіазів у поросят

1. Кала з ректума

Один з найпоширеніших і доступних методів діагностики гельмінтіазу у поросят – дослідження кала на наявність яєць гельмінтів. Для цього необхідно зібрати кал із заднього проходу поросят і відправити його в лабораторію для проведення аналізу. Даний метод є недорогим і досить ефективним для визначення основних видів гельмінтів у поросят.

2. Сеча

Дослідження сечі також є одним з широко використовуваних методів визначення гельмінтозу у поросят. Для цього необхідно зібрати свіжу сечу від поросят і відправити її на аналіз до лабораторії. Даний метод є менш розповсюдженим, але дозволяє виявити інфекції, які не знаходяться в кишечнику і не виділяються з калом.

3. Кров

Аналіз крові на наявність антитіл до гельмінтів є додатковим методом діагностики гельмінтозу у поросят. Для цього потрібно зібрати кров з поросят і відправити її в лабораторію для проведення імунологічного аналізу. Цей метод дозволяє визначити не тільки факт наявності гельмінтів, але й їх види та кількість.

4. Візуальний огляд

Визначення гельмінтозу у поросят також можливе шляхом візуального огляду тварин. Під час огляду звертають увагу на загальний стан тварин, стан шерсті, наявність анемії, затравлення, втрати ваги та інших ознак, які можуть вказувати на наявність гельмінтів. Цей метод є додатковим і використовується в поєднанні з іншими методами.

Питання та відповіді

Як визначити наявність глистів у поросят?

Щоб визначити наявність глистів у поросят, можна використовувати різні методи діагностики. Один з найпоширеніших методів – це мікроскопічний аналіз фекалій поросят. У лабораторії досліджуються зразки фекалій поросят на наявність яєць гельмінтів. Якщо у фекаліях поросяти виявляють яйця глистів, то можна зробити висновок про наявність інфекції. Однак, цей метод не є 100% надійним, оскільки яйця деяких гельмінтів можуть бути нерухомими або не видно в мікроскопі. Тому, для точнішої діагностики рекомендується використовувати додаткові методи.