Опорос — це важливий етап у житті свиней, коли самка народжує поросят. Щоб забезпечити успішну вагітність та здоровий опорос, необхідно правильно скласти раціон для свиноматки. Головне в цей період — забезпечити всі необхідні макро- і мікроелементи, щоби свиня мала достатньо енергії і будувального матеріалу для росту і розвитку плодів.

Найкращі корми для свиноматок перед опоросом — це спеціальні премікси або збалансовані комбікорми, які містять все необхідне для здоров’я та нормального розвитку поросят. Такі корми мають оптимальне співвідношення білків, жирів, вуглеводів, вітамінів та мінералів.

До складу раціону перед опоросом також можна включати такі кормові добавки:

Кальцій і фосфор: ці мінерали допомагають підтримувати міцність кісток свиней та забезпечувати нормальний розвиток плодів. їх можна вводити укріплюючи шкіру голови свині і нормалізуючи шлунок.

Вітаміни: особливо важлива роль вітамину Е та вітамінів групи В. Вони зміцнюють імунну систему свині, сприяють нормальному росту плодів та запобігають розвитку дефіциту вітамінів після опоросу.

Амінокислоти: сприяють покращенню плодової діяльності та запобігають передчасному зняттю свині.

Важливо враховувати, що раціон перед опоросом має бути грамотно збалансований і не містити шкідливих речовин. Також слід уникати перекармливання, оскільки може призвести до проблем з опоросом та викликати руйнування ендометрія.

Підготовка до опоросу

Зміст:

Опорос – це важливий етап в житті свиноматки і вимагає особливої уваги та підготовки. В цей період необхідно забезпечити добробут тварини, забезпечити їй необхідну кількість поживних речовин і збалансований раціон харчування.

Раціон харчування

Перед опоросом слід скоригувати раціон свині і забезпечити її вітамінами та мінералами, необхідними для нормального розвитку плодів. У раціоні свиноматки перед опоросом повинні бути насичені такі компонентами:

- Високоякісний комбікорм для свиней, що містить достатню кількість білка, вуглеводів, жирів і вітамінів.

- Збагачені вітамінами та мінералами добавки, які забезпечують високий імунітет та сприяють розвитку плодів.

- Сіно або солому для випасу.

До опоросу необхідно посилити кількість годівлі свині, проте слід мати на увазі, що надмірне годування може призвести до ожиріння і ускладнити процес опоросу. Тому необхідно балансувати раціон з урахуванням потреб тварини.

Забезпечення комфорту

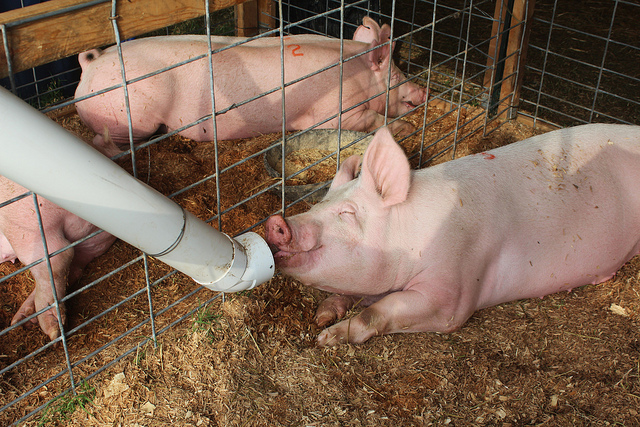

Перед опоросом слід забезпечити свині комфортні умови у приміщенні. Забезпечте їй м’яку солому або матрац, на якому вона зможе лежати і розтягнутися. Бажано забезпечити свині окреме місце для лежанки, в якому вона буде мати простір і змогу затишку.

Також необхідно забезпечити свині достатню кількість свіжої води та соли. Вода повинна бути питною, а сіль – високоякісною, без шкідливих домішок. Слід періодично слідкувати за питомим вагою свині, адже це може свідчити про нестачу питної води, пов’язану зі стресом чи хворобою.

Медична підготовка

Перед опоросом варто звернутися до ветеринара для профілактичної діагностики і лікування шкідників і хвороб. Ветеринарні засоби та вакцини допоможуть запобігти виникненню інфекційних захворювань і підтримають імунітет свині перед опоросом.

При підготовці до опоросу слід приділити особливу увагу харчуванню, комфорту і здоров’ю свиноматки, щоб забезпечити успішний процес опоросу та здоровий розвиток поросят.

Важність правильного годування

Правильне годування свиней перед опоросом є одним з найважливіших аспектів утримання тварин. Воно впливає на здоров’я та добробут свиноматок, а також на рівень виживаності та розвитку поросят.

Годування перед опоросом має на меті забезпечити свиноматок достатню кількість поживних речовин для підтримки вагітності та належного розвитку плодів. Раціон повинен бути збалансований і включати необхідні вітаміни, мінерали та білки.

Свині потребують великої кількості енергії перед опоросом, оскільки в цей період відбувається інтенсивне збільшення кількості маси тіла поросят. Брак необхідних енергозапасів може мати негативний вплив на розвиток плодів, їх виживаність та рост.

Крім енергії, свині також потребують великої кількості білків перед опоросом. Білки є будівельним матеріалом для росту поросят. Практика показує, що недостатність білків у раціоні може призвести до затримки росту поросят та збільшення показників виживаності.

На критичний показник ефективності годування перед опоросом впливає також якість кормів. Поганий якісний склад кормів може призвести до проблем зі здоров’ям свиноматок і поросят, зниження привесу в поросят та виживаності. Тому важливо дотримуватися рекомендованого раціону, включати в раціон якісне сіно, комбікорми та вітаміни.

Загалом, правильне годування перед опоросом є запорукою успішного розвитку та здоров’я свиноматок і поросят. Це дозволить отримати здорове народження поросят, забезпечить їх належний розвиток та підвищить рівень виживаності в цьому критичному періоді.

Необхідність належного раціону

Перед опоросом належне годування свині має вирішальне значення для забезпечення успішного відтворення та здоров’я свині та її молодняку. Вагітність та лактація потребують відповідних харчових речовин, адже в цей період потреби організму зростають і в них входять конкретні макро- і мікроелементи, амінокислоти, вітаміни й мінерали, необхідні для оптимального розвитку плода та молодняку.

Головні компоненти належного раціону перед опоросом:

- Енергія: свиноматки вагітністьєю вимагають раціону з достатньою кількістю енергії, яка може задовольнити їх зростаючу потребу. Збалансований раціон має включати енергетичні компоненти, такі як злаки, соя, кукурудза та різні жири.

- Білок: вагітні свиноматки потребують більшої кількості білку для правильного росту плода та молодняку. Тому, раціон повинен містити різноманітні протеїнки, такі як соя, вирубка та інші, що задовольнять білкові потреби тварини.

- Вітаміни та мінерали: вагітним свиням потрібно багато вітамінів і мінералів, таких як вітамін A, D, Е, C, мідь, цинк, замінники фосфору та кальцію. Ці харчові речовини впливають на розвиток плода й якість молока.

- Воду: під час вагітності та лактації необхідна велика кількість води для забезпечення гідратації та вироблення молока. Надайте свині вільний доступ до прісної води у великих кількостях.

- Волокна: свині тягнуть до їжі, яка містить волокна, оскільки це допомагає знизити ризик виникнення запорів та підтримує нормальну функцію шлунково-кишкової системи. Додайте в раціон свиноматки продукти, багаті волокном, наприклад сіно, солома або буряк.

Враховуючи всі ці фактори, необхідно забезпечити належний раціон для свиноматок перед опоросом, що забезпечить їх здоров’я, вагітність та лактацію.

Раціони для свиней перед опоросом

Задоволення потреби свиней в якісному харчуванні перед опоросом дуже важливо для здоров’я самки та малят. Правильний раціон допомагає забезпечити плідність, збільшити кількість високоякісного молока та полегшити опорос.

Основні компоненти раціону перед опоросом:

- Концентрати із спеціальними добавками: Важливо включити в раціон концентрати, які містять спеціальні добавки, що сприяють підвищенню імунітету та зміцненню організму свиней. Концентрати повинні мати високий вміст білка, вітамінів та мінералів. Важливо обговорити цей вибір з ветеринаром або експертом з харчування свиней.

- Легка зелена маса: Дуже корисно включати у раціон свиней перед опоросом легку зелену масу, таку як молода трава, ячмінь, люцерна тощо. Вона містить багато вітамінів та мінералів, які підвищують імунітет та полегшують опорос.

- Підвищення дози зерна: Перед опоросом можна збільшити кількість зерна у раціоні свиней, оскільки енергія, яку воно містить, допомагає підтримати силу самки та сприяє нормальному розвитку малят.

Варто також звернути увагу на вологість раціону і режим годування. Важливо забезпечити свиням достатню кількість води та регулярно контролювати рівень прийому їжі.

Загальна рекомендація полягає в тому, що раціон перед опоросом для свиней повинен бути ретельно збалансований і містити необхідні поживні речовини та вітаміни. Водночас, варто консультуватися з фахівцями для вибору найкращого раціону в кожному конкретному випадку.

Корми з високим вмістом протеїну

Для оптимального розвитку і здоров’я свиней перед опоросом, важливо забезпечити їм достатню кількість протеїну в раціоні. Протеїн є основним будівельним матеріалом для тканин організму тварини і необхідний для правильного росту і розвитку поросят.

Одними з кращих кормів з високим вмістом протеїну для свиней є:

- Соєвий шрот – це один з найбільш поширених кормів для свиней з високим вмістом протеїну. Він містить приблизно 40-50% протеїну і є відмінним джерелом амінокислот. Соєвий шрот можна включати в раціон свиней у різних пропорціях, залежно від білкових потреб індивідуальних тварин.

- Рибний шрот – ще один важливий джерело протеїну для свиней. Він також містить значну кількість жирів і мінеральних речовин, що робить його цінним кормом для підтримки здорової репродуктивної функції тварини.

- Кукурудзяний шрот – цей корм має саме більший вміст енергії, однак, він також є відмінним джерелом протеїну. Кукурудзяний шрот містить приблизно 8-10% протеїну і може бути включений в раціон свиней, щоб збільшити загальну кількість протеїну.

Залежно від індивідуальних потреб свиней і можливостей господарства, раціон може складатися з різних комбінацій цих кормів з високим вмістом протеїну. Для забезпечення оптимального здоров’я і розвитку свиней перед опоросом, рекомендується проконсультуватися з ветеринаром або спеціалістом з годівлі тварин.

Питання та відповіді

Які корми найкраще годувати свиню перед опоросом?

Найкраще годувати свиню перед опоросом збалансованим раціоном, який містить достатню кількість протеїну, енергії та мінералів. Рекомендовано включати в раціон корми, багаті на кальцій, фосфор, магній, сірку та інші необхідні речовини для підтримки здоров’я та нормального розвитку поросят.

Які кормові добавки можуть бути корисними для свиней перед опоросом?

Для свиней перед опоросом корисними можуть бути кормові добавки, які містять ферменти, пробіотики, пребіотики та вітаміни. Ферменти допоможуть полегшити процес травлення, пробіотики та пребіотики підтримають здорову мікрофлору шлунково-кишкового тракту, а вітаміни збільшать імунітет свиней перед опоросом.

Які корми допомагають зберегти здоров’я свиней перед опоросом?

Для збереження здоров’я свиней перед опоросом рекомендовано годувати їх кормами, які містять антиоксиданти, протизапальні речовини та імуномодулятори. Антиоксиданти допомагають боротися зі стресом та підтримують здоров’я клітин, протизапальні речовини зменшують ризик запалення, а імуномодулятори покращують функцію імунної системи свиней.

Скільки разів на день потрібно годувати свиню перед опоросом?

Свиню перед опоросом рекомендовано годувати 2-3 рази на день. Розподілення раціону на кілька прийомів дозволяє свині отримати необхідну кількість корму та забезпечує рівномірне засвоєння поживних речовин. Важливо забезпечити постійний доступ до свіжої води для запобігання дегідратації.