Обрізка черешні – важлива частина догляду за цим фруктовим деревом. Правильно проведена обрізка поліпшує його здоров’я та врожайність. Вона допомагає формувати дерево, усуває слабкі та пошкоджені гілки, сприяє правильному розподілу живлення та світла. Знати, як і коли потрібно обрізати черешню, – це важливо для отримання якісного і багатого врожаю.

Кращий час для обрізки черешні – пізньоосінній або ранньо-весняний період, коли дерево перебуває у спокої. Вибір конкретної дати залежить від клімату та регіону, але зазвичай це відбувається в першу половину березня або у жовтні. Важливо уникати обрізання черешні взимку або влітку, оскільки в цей період дерево має активне ростове обстановка та швидко загоює рани.

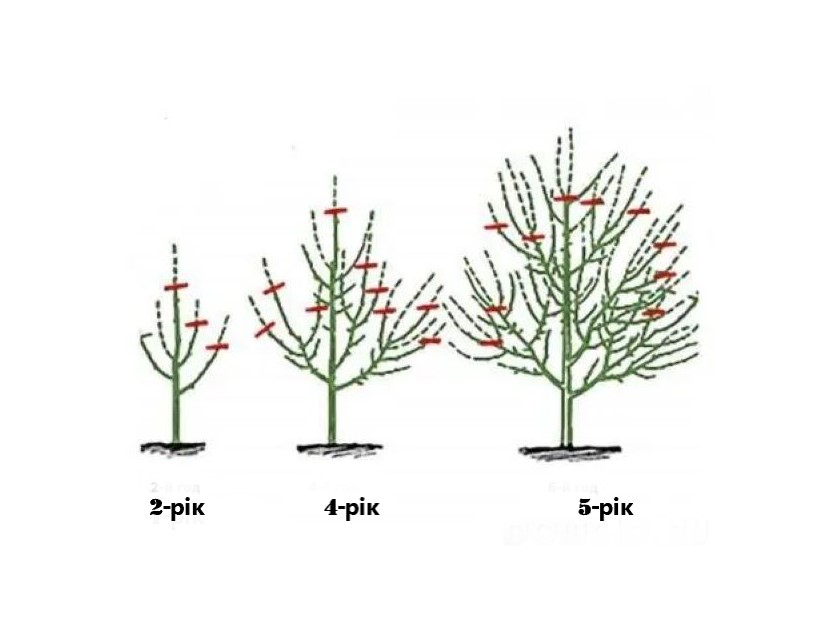

Правила обрізки черешні полягають у видаленні слабких, хворих та пошкоджених гілок, а також формуванні правильної кроною. Першим кроком є видалення всіх гілок, які ростуть в середину кроною або торкаються одна одну. Далі видаляються слабкі гілки та ті, що ростуть вниз або вгору. Гілки, які різко змінюють напрямок зростання, слід скоротити, залишивши два-три здорових бруньки.

Пам’ятайте, що обрізку черешні слід проводити обережно, уникати великих ран та не забувати використовувати стерильні гілкорізи. Правильна обрізка забезпечить вашу черешню здоровим ростом та багатим врожаєм!

Як обрізати черешню відповідно до сезону

Зміст:

Обрізка черешні є важливим етапом догляду за рослиною. Вона дає змогу покращити її форму, збільшити врожайність і забезпечити здорове зростання гілок та пагонів. Оптимальний час для обрізки черешні – рання весна або пізня осінь. Залежно від сезону, виконується різний тип обрізки.

Обрізка черешні весною:

Весняна обрізка черешні слід виконувати до початку вегетаційного періоду, коли сходять перші бруньки. На цьому етапі проводять санітарну обрізку, покращують форму крони та знищують старі, пошкоджені або хворі гілки.

Санітарна обрізка полягає у видаленні померлих, сухих або пошкоджених гілок. Також видаляються гілки, які перекривають основну корону, а також ті, які ростуть надмірно близько до землі.

Для формування крони черешні у весняний період видаляють верхівки пагонів, що прискорює бічне зростання

Обрізка черешні восени:

Осіння обрізка черешні проводиться після збору врожаю і до настання морозів. Вона спрямована на підготовку рослини до зимового періоду і покращення його стійкості. Осіння обрізка знижує ризик пошкодження крони від снігу і льоду, а також допомагає зберегти рослину від захворювань і шкідників.

Під час осінньої обрізки черешні видалюються висохлі пагони, перехрещені та погано розміщені гілки. Також на цьому етапі формуються основні гілки та надають кроні бажану форму.

Загалом, обрізка черешні залежить від сезону та мети, яку ви ставите перед собою. Не забувайте, що обрізку слід виконувати за сухої та теплої погоди, щоб уникнути розповсюдження інфекцій. Крім того, обов’язково використовуйте гострий і дезінфікований інструмент для нарізання гілок.

Весною

Весна – найкраща пора для проведення обрізки черешні. Краще розпочинати роботи з обрізки вранці або ввечері, коли температура повітря не така висока. Це допоможе зменшити стрес для дерева і зберегти вологу у гілках.

Першим кроком перед обрізкою черешні весною є огляд дерева. Слід перевірити, чи є пошкоджені гілки, хворі та старі гілки. Вони потребують видалення, щоб сприяти зростанню здорових гілок і підтримці загальної форми дерева.

Обрізку черешні весною слід починати з видалення хворих і пошкоджених гілок. Це допоможе запобігти поширенню хвороб і захворюванні всього дерева. Після цього слід видалити старі гілки, які не приносять плодів або перешкоджають зростанню сильних гілок.

Коли хворі і старі гілки були видалені, можна переходити до наступної стадії обрізки черешні – формування дерева. Для цього варто залишити головні гілки, які ростуть в правильному напрямку та мають гарну форму. Решта гілок можна зрізати, щоб зберегти потрібну висоту та форму дерева.

Після обрізки гілок слід перевірити дерево на наявність листя та бруньок. Якщо дерево ще не розпочало активне зростання, то слід скоротити гілки, щоб підтримати загальну форму та стимулювати рост нових пагонів.

Не забувайте, що обрізка черешні має бути обережною і пропорційною. Погано проведена обрізка може спричинити стрес для дерева та погіршити його ріст. Тому краще звернутися за допомогою до професіонала або ретельно повивчатися цього процесу.

Літом

Літом основною задачею обрізки черешні є формування кроною дерева, забезпечення доступу світла та повітря до всіх гілок та плодів.

Основні правила обрізки черешні влітку:

- Видаляти зламані та хворі гілки, так як вони можуть бути джерелом інфекції для решти дерева.

- Проводити формувальну обрізку, щоб дерево мала правильну, збалансовану крону. Видаляти гілки, які займають занадто багато місця в кроні та сприяють конкуренції з іншими гілками.

- Обрізати гілки, які занадто низько розташовані та можуть стати перешкодою при збиранні плодів.

В процесі обрізки черешні літом необхідно пам’ятати, що завдяки цьому ви поліпшуєте рост та розвиток дерева, сприяєте його здоров’ю та отримуєте більше смачних плодів в наступному сезоні.

Восени

Восени важливо правильно підготувати черешню до зими, щоб вона змогла пережити холодну пору року і добре пішла в наступний сезон.

Основні рекомендації для обрізки черешні восени:

- Видаліть всі сухі, пошкоджені або хворі гілки. Це зменшить ризик поширення інфекцій та захворювань.

- Аккуратно обріжте гілки, які перекриваються або торкнулися одна одної. Це подопічить правильному диханню та проникненню сонячного світла.

- Зробіть укорочення вегетативних пагонів. Видаліть пагони, які вже принесли врожай, а також ті, що ростуть вертикально вгору. Зосередьтеся на формуванні гілок головного скелета.

- Застосуйте коливаюче укорочення прямих пагонів. Це дозволить підтримувати баланс між вертикальними і горизонтальними гілками, поліпшить розподіл сили росту.

Не забувайте, що черешня має особливості обрізки. Не проводьте радикальну обрізку, оскільки це може призвести до зміни фізіології рослини та зменшення врожайності.

Обрізка черешні восени допоможе зберегти її здоров’я та підготувати до нового сезону росту і розквітання.

Питання та відповіді

Чому обрізати черешню?

Обрізка черешні має декілька цілей: збереження здоров’я дерева, формування крони, підтримка родючості та полегшення збирання плодів.

Які інструменти потрібні для обрізки черешні?

Для обрізки черешні можна використовувати гілкоштучний ніж, пісочний папір, гарячу вазеліновку, гілкорубку, садові ножиці, довгі барабанчасті гілкових ножиці, дерев’яну палицю.

Коли найкращий час для обрізки черешні?

Найкращий час для обрізки черешні – рання весна або пізня осінь. Не рекомендується обрізати черешню впродовж літа або середини весни, коли вона активно росте.

Як правильно обрізати черешню?

Під час обрізки черешні треба видалити сухі, пошкоджені та вирісші внутрішні гілки. Також слід зрізати верхівки, щоб стимулювати рост бічних гілок. Обрізка повинна бути виконана таким чином, щоб забезпечити хорошу циркуляцію повітря та проникнення сонячного світла.